Laserbohrtechnologie – das Muss bei der Herstellung von HDI-Leiterplatten

Gesendet: 7. Juli 2022

Kategorien:Blogs

Stichworte: Leiterplatte, PCB-Herstellung, Fortschrittliche Leiterplatte, HDI-Leiterplatte

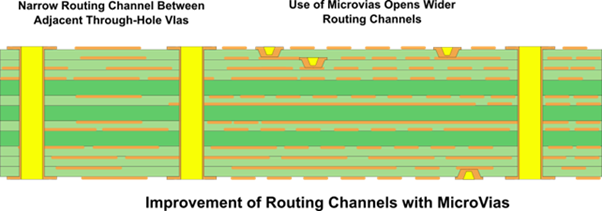

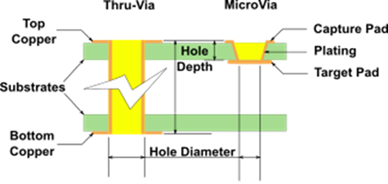

Mikroviaswerden auch Blind Via-Holes (BVHs) genanntLeiterplatten(PCB-)Industrie.Der Zweck dieser Löcher besteht darin, elektrische Verbindungen zwischen den Schichten einer Mehrschicht herzustellenLeiterplatte.Wenn Elektronik von entworfen wirdHDI-Technologie, Microvias werden zwangsläufig in Betracht gezogen.Die Möglichkeit, die Pads entweder auf oder von den Pads zu platzieren, gibt den Designern eine größere Flexibilität, um selektiv Routing-Raum in dichteren Teilen des Substrats zu schaffenLeiterplattenGröße kann erheblich verkleinert werden.

Für Leiterplattenhersteller von HDI-Platinen ist der Laserbohrer die optimale Wahl zum Bohren präziser Microvias.Diese Mikrovias sind klein und erfordern präzises Bohren mit kontrollierter Tiefe.Diese Präzision kann typischerweise mit Laserbohrern erreicht werden.Laserbohren ist der Prozess, bei dem hochkonzentrierte Laserenergie zum Bohren (Verdampfen) eines Lochs verwendet wird.Beim Laserbohren werden präzise Löcher auf einer Leiterplatte erzeugt, um auch bei kleinsten Größen Genauigkeit zu gewährleisten.Laser können 2,5 bis 3 mil große Durchkontaktierungen auf einer dünnen Flachglasverstärkung bohren.Im Falle eines unverstärkten Dielektrikums (ohne Glas) ist es möglich, 1-mil-Durchkontaktierungen mit Lasern zu bohren.Daher empfiehlt sich das Laserbohren zum Bohren von Microvias.

Obwohl wir mit mechanischen Bohrern Durchgangslöcher mit einem Durchmesser von 6 mil (0,15 mm) bohren können, steigen die Werkzeugkosten erheblich, da die dünnen Bohrer sehr leicht brechen und häufig ausgetauscht werden müssen.Im Vergleich zum mechanischen Bohren sind die Vorteile des Laserbohrens im Folgenden aufgeführt:

- Berührungsloser Prozess:Das Laserbohren ist ein völlig berührungsloser Prozess und daher werden Schäden, die durch Bohrvibrationen an Bohrer und Material entstehen, eliminiert.

- Präzise Steuerung:Die Strahlintensität, die Wärmeabgabe und die Dauer des Laserstrahls sind bei Laserbohrtechniken kontrollierbar, was dabei hilft, unterschiedliche Lochformen mit hoher Genauigkeit herzustellen.Diese maximale Toleranz von ±3 mil ist geringer als beim mechanischen Bohren mit einer PTH-Toleranz von ±3 mil und einer NPTH-Toleranz von ±4 mil.Dies ermöglicht die Bildung von blinden, vergrabenen und gestapelten Durchkontaktierungen bei der Herstellung von HDI-Platinen.

- Hohes Seitenverhältnis:Einer der wichtigsten Parameter eines Bohrlochs auf einer Leiterplatte ist das Seitenverhältnis.Es gibt die Lochtiefe im Verhältnis zum Lochdurchmesser einer Durchkontaktierung an.Da Laser Löcher mit sehr kleinen Durchmessern erzeugen können, die typischerweise zwischen 0,075 mm und 0,15 mm (3–6 mil) liegen, bieten sie ein hohes Seitenverhältnis.Microvia hat ein anderes Profil als ein normales Via, was zu einem anderen Seitenverhältnis führt.Ein typisches Microvia hat ein Seitenverhältnis von 0,75:1.

- Kosteneffizient:Laserbohren ist deutlich schneller als mechanisches Bohren, selbst beim Bohren dicht platzierter Durchkontaktierungen auf einer mehrschichtigen Platine.Darüber hinaus summieren sich mit der Zeit die zusätzlichen Kosten, die durch den häufigen Austausch kaputter Bohrer entstehen, und mechanisches Bohren kann im Vergleich zum Laserbohren deutlich teurer werden.

- Multitasking:Lasermaschinen zum Bohren können auch für andere Fertigungsprozesse wie Schweißen, Schneiden usw. verwendet werden.

Leiterplattenherstellerhaben verschiedene Laseroptionen.PCB ShinTech setzt bei der Herstellung von HDI-Leiterplatten Laser im Infrarot- und Ultraviolett-Wellenlängenbereich zum Bohren ein.Da Leiterplattenhersteller mehrere dielektrische Materialien wie Harz, verstärktes Prepreg und RCC verwenden, sind unterschiedliche Laserkombinationen erforderlich.

Die Strahlintensität, Wärmeabgabe und Dauer des Laserstrahls können unter verschiedenen Umständen programmiert werden.Strahlen mit geringer Fluenz können organisches Material durchbohren, Metalle bleiben jedoch unbeschädigt.Zum Durchtrennen von Metall und Glas verwenden wir Strahlen mit hoher Fluenz.Während Strahlen mit geringer Fluenz Strahlen mit einem Durchmesser von 4–14 mil (0,1–0,35 mm) erfordern, erfordern Strahlen mit hoher Fluenz Strahlen mit einem Durchmesser von etwa 1 mil (0,02 mm).

Das Fertigungsteam von PCB ShinTech verfügt über mehr als 15 Jahre Erfahrung in der Laserbearbeitung und kann auf eine Erfolgsgeschichte bei der Lieferung von HDI-Leiterplatten, insbesondere in der flexiblen Leiterplattenfertigung, verweisen.Unsere Lösungen sind darauf ausgelegt, zuverlässige Leiterplatten und professionellen Service zu wettbewerbsfähigen Preisen bereitzustellen, um Ihre Geschäftsideen effektiv auf den Markt zu bringen.

Bitte senden Sie Ihre Anfrage oder Angebotsanfrage an unssales@pcbshintech.comum mit einem unserer Vertriebsmitarbeiter in Kontakt zu treten, der über die nötige Branchenerfahrung verfügt, um Ihnen bei der Markteinführung Ihrer Idee zu helfen.

Wenn Sie Fragen haben oder zusätzliche Informationen benötigen, rufen Sie uns gerne an+86-13430714229oderKontaktiere uns on www.pcbshintech.com.

Zeitpunkt der Veröffentlichung: 10. Juli 2022